Kategorie produktů

Kontaktujte nás

Kolečka Výrobce

-

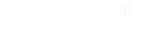

Univerzální Caster Accessories pro dětské židle Pozitivní plně bílá tlaková kola PU

Tento kolečko používá technologii pokročilé gravitace. Když uživatel posadí, kolo se automaticky zamkne okamžitě... -

60 Kola s vysokým přepínačem zásuvky - Univerzální příslušenství Caster pro dětské postele a dětské židle

Toto 60 mm vysoko přepínací kolo je vyrobeno z PA PVC a je speciálně navrženo pro dětské postele a dětské židle.... -

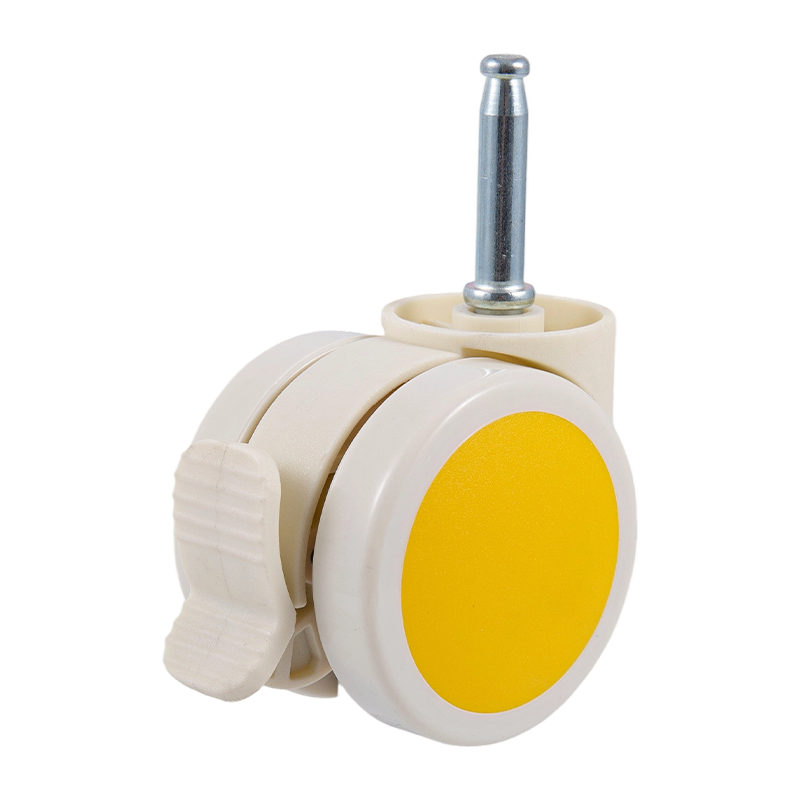

Pozitivní šedá tlaková kola PU pro dětské židle s malými ústními zásuvkami s

Tento kolečko používá technologii pokročilé gravitace. Když uživatel posadí, kolo se automaticky zamkne okamžitě... -

Universal 55 White and Black Switch Wheels pro dětské židle, Caster příslušenství

Vyrobeno z PP PVC materiálu, bílé a černé barevné schéma je jednoduché a elegantní, kombinující praktičnost a es... -

Univerzální Caster Accessories pro dětské postele a dětské židle 60 White Coffee Switch Wheels

Vyrobeno z materiálu PA PVC, je speciálně navrženo pro dětské postele a dětské židle. Je to bezpečný a praktický... -

60 Černá dětská postel, přepínací kolo pro dětské židle, univerzální doplňky Caster

Tento kolečko je vyrobeno z PA PVC, s průměrem kola 60 mm a jednoduchým a elegantním černým vzhledem. Podporuje ... -

Dětská židle Universal Caster 855 Color Ground Brzdové příslušenství

Materiál PP PVC zajišťuje, že kola jsou silná a odolná proti opotřebení, odolná a mohou uspokojit potřeby každod... -

Všechny židle pro všechny bílé dětské židle Univerzální příslušenství Caster, podlahové brzdové kolo

Toto bílé podlahové brzdové kolo je speciálně navrženo pro dětské židle. Materiál PP PPC zajišťuje, že kolo je s...

o nás

Anji Xielong Furniture Co., Ltd. Společnost byla založena v roce 2019 a integruje výzkum a vývoj, výrobu a prodej nastavitelných područek pro kancelářské židle. Jako výrobce kancelářského nábytku a tvůrce významného obchodu s příslušenstvím věříme, že zákazníci si užívají nejen vysoce kvalitní produkty, ale také efektivní a vysoce kvalitní služby. vyrobeno na zakázku Kolečka společnost a Čína vyrobeno na zakázku Kolečka Výrobce, Kvalita na prvním místě, zákazník na prvním místě je cílem, kterého se naše společnost vždy drží.